免费预登记参观2017新之联陶瓷工业展点击末尾 阅读原文

■ 前言

三十而立。经过三十年智能化技术在五金制造工艺中的创新实践的阔步发展与蓄力赶超智能化技术在五金制造工艺中的创新实践,中国国际陶瓷工业技术与产品展览会(简称“新之联陶瓷工业展” )已然成为全球规模最大、最具影响力的陶机装备技术展之一。对于中国陶机自动化设备发展而言,则代表着风雨兼程、创新进取。三十年,她从“零”起步,攻克重重技术壁垒,逐步摸索出一条适应“中国国情”的特色自动化发展之路,并构建起系统、完善、成熟的产业化体系,有效解决了陶瓷生产制造过程中日益凸显的能耗大、招工难、成本高等现实问题。

实际上,在创新之路上,中国陶机装备自动化发展困难重重、阻力巨大。长期以来,“建陶中国制式”的核心特点是“大产能”,这一特点为“建陶中国制式”生产线的全自动化技术的开发应用带来了较大挑战,甚至在相当长的一段时间内,这在全世界都是一个难度非常大的课题。但也正因如此,中国陶机自动化发展在过去三十年光辉历程里所取得的累累硕果更显难能可贵……

另一方面,随着国家“工业4.0”和“中国制造2025”战略大计的提出,包括陶瓷在内的中国传统制造业转型刻不容缓,工业生产自动化、智能化的重要性亦日益凸显;同时,在现今经济高速发展的社会背景下,自动化也是衡量一个国家工业发展或者行业发展水平的重要标准。可以预见,在未来的产业升级征途上,中国陶机装备自动化发展前景广阔、任重道远智能化技术在五金制造工艺中的创新实践!

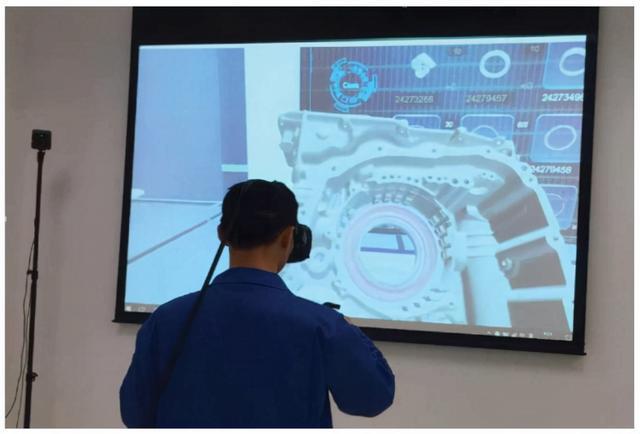

▲ 图为科达窑尾自动储坯系统。

压机、窑炉先行

从1987年到2017年,过去的三十年里,中国陶机装备技术发展自起步之初,即与自动化紧密相关。率先进入“自动化”时代的是压机。

1980年代中期,中央政府出台了“七·五”国家计划,向国内释放了重振经济的信号和决心,陶瓷工业技术亦在此时迎来了发展契机。彼时,国内陶企仍以使用手动压砖机为主,效率低下、生产不稳定,并且劳动强度大,容易造成安全事故。相比之下,自动液压压砖机优势十分明显,不仅工作效率高,而且生产稳定、操作简单。

当时的背景是,自动压砖机的技术牢牢掌握在意大利、德国、日本等发达国家手中,国内对自动液压压砖机的生产研发长期处于空白状态。同时,在产品研发过程中,还面临工业基础薄弱、设备落后、人才稀缺、研发经费不足等一系列难题,这使得这款“划时代”产品的研发过程颇具波折。

尽管如此,历经数载风雨,跨越无数艰险,1989年国产首台YP600自动压砖机横空出世。这一创新成果对于中国建陶产业发展而言意义非凡——不仅标志着中国陶机自此走上自主研发的国产化道路,更标志着中国成型装备从原始的手动工作方式正式迈向自动化生产,实现了“零”的突破。

随后的几年里,各类创新型自动化压砖机蜂拥而现。1989年,辽宁省机械研究院成功研制适用于马赛克生产的220吨全自动压砖机;1990年,北京工业大学与北京建材机械厂开发出HYDRA800型全自动液压压砖机;1994年12月,福建海源机械厂开发出1000吨自动液压压砖机……

几乎与压机同步,国产烧成技术与设备也掀起了一场颠覆式技术革命。进入1980年代,中国建陶行业的窑炉快速向轻型化、煤气化、辊道化、自动化方向发展,优质、高产、低能耗的辊道窑逐步普及,并开始呈现“使用清洁燃料明焰裸烧、使用高速烧嘴、使用轻质高效的耐火材料、计算机控制、快速烧成”等全新特征。

1995年,对于窑炉而言,是一个值得特别铭记的年份。经过持续地消化、吸收和自主创新,国产辊道窑技术发展突飞猛进,以超过50%的市场占有率,成为当时我国建筑陶瓷装备国产化率最高的设备之一。

“这一时期,国产窑炉的主要技术指标达到了当时的国际水平,在传动、温度调控等工序上已经由过去的‘手动控制’升级为‘自动控制’。”窑炉发展的突出成就,让老一辈陶瓷人倍感扬眉吐气。

实际上,无论是压机还是窑炉,经历1990年代的技术革新,其自动化水平均已达到了较高程度,留给未来的提升空间已然较小。以至于在千禧年后,虽然窑炉与压机的技术创新一直飞速推进,并全面达到国际先进水平,但方向却是压机吨位、窑炉长度的不断刷新,以及产品的节能化、数字化、标准化的不断提升。

“风口”未至,蛰伏待春

作为工业化生产的劳动密集型产业,自动化贯穿于陶瓷生产的每一个环节,虽然压机、窑炉等环节早在上世纪末就已实现自动化,并与意大利、西班牙等陶瓷制造发达国家的自动化程度接近,但在“原料车间”与“窑后”两大环节,自动化程度一直处于较低水平,时至今日亦未能得到充分解决。

进入新世纪后,解决瓷砖生产“一头一尾”的自动化问题,解放劳动力,成为陶机设备供应服务商的主要创新方向之一。但受限于市场需求,我国陶机装备的自动化发展一直处于裹足不前或缓慢发展状态。

在社会剧变、经济飞速发展的新旧世纪交替之际,中国劳动力富足、廉价,这样的社会与产业发展背景使得中国陶机装备的自动化发展长期处于“蛰伏”状态。按照业内人士说法智能化技术在五金制造工艺中的创新实践:“国内的自动化程度较低是由国内陶瓷产业的实际情况决定,国内陶瓷企业追求的是低投入、高产出的模式,大多数陶瓷企业不愿意在机械设备方面投入大量资金。”

受市场影响,即便是先进的欧洲进口设备,在国内也接连碰壁。早在上世纪80年代,中国的陶瓷生产就曾与“自动化”短兵相接。彼时,中国曾从意大利引入一批进口自动化设备,但因为我国人工成本远远低于购入设备的成本,再加上操作中会出现诸多故障无法自行解决,自动化设备最终被舍弃。

在欧美发达国家,其制造业早在上世纪七八十年代就已面临“用工荒、人力成本高企”等现实问题。这推动欧美国家迫切需要通过提升自动化水平用以解决用工矛盾。

一边是欧美国家陶瓷生产自动化的欣欣向荣、突飞猛进,另一边是中国自动化发展的长期裹足难前。在新世纪的第一个“十年”里,中国陶机装备的自动化、数字化、智能化程度与欧美国家差距凸显。最直观的体现是,虽然近几年中国陶瓷设备自动化发展突飞猛进,但仍与国际先进水平存在较大差距——发达国家一条先进的生产线用工仅需20人,而中国通常在100人以上。

这种显而易见的差距,为行业提供了巨大的提升空间。瞄准潜力巨大的自动化市场,国内陶机设备企业积极储备相关生产技术。实际上,早在十多年前,中国就有企业推出自动包装机,但囿于“风口”未至,市场一直处于不温不火状态,也让企业研发推广的动力不足。

2010年后,迎“黄金发展”期

直到2010年前后,分水岭才迟迟显现,中央政府四万亿“救市”的余波迅速反映到瓷砖生产上。在这个产能无限膨胀的年份,全国各地轰轰烈烈地掀起“上线潮”,并释放出庞大的用工需求。招工难、年龄结构性缺工问题随即愈演愈盛。

当普工薪资以每年20%的增长速度急剧攀升之时,越来越多的陶企向陶瓷装备生产商提出了提高设备自动化程度的需求,“倒逼” 陶瓷装备企业开发自动化程度更高的产品。

曾经并不被陶瓷企业所接受的自动化装备迎来了发展的“小高潮”。这一时期,喷墨印花技术以席卷之势普及行业,快速而广泛地取代传统滚筒印花、丝网印花。数字化、智能化程度更高的喷墨打印技术,为行业所带来的不仅仅是印花工艺的革命,更推动印花环节自动化水平的显著提升。

市场助力下,劳动力最密集和繁冗的窑后(储、刮、磨、抛、亮、切、分、包)环节迎来了新产品、新技术的“井喷”。在近五年的陶瓷工业展上,科达洁能、广东一鼎科技、佛山鼎吉包装、佛山标华机电、广东科信达科技、佛山奥斯博、佛山爱陶机电、佛山博晖机电、唐山贺祥机电等纷纷携旗下的自动化产品惊艳亮相,成为展会上炙手可热的焦点。

同时,各种自动包装机、自动捡砖机、智能分级捡砖机、干式磨边生产线、自动抛光线、自动储坯系统等新装备、新技术展示百花齐放,令人目不暇接。“原料车间”的自动化也不甘其后,新型连续球磨技术闪亮登场,突破原料标准化瓶颈,全程自动化、连续式生产,大大推动“原料车间”生产效率的提升。

可以说,2010年以后是陶机装备技术发展的“黄金期”,不仅技术创新突飞猛进,市场需求也急剧膨胀。据陶机装备企业粗略统计,大砖包装线自2010年开始实现大规模应用以来,目前的市场普及率已经达到了80%以上,同时小砖包装线也蓬勃发展,并攻占了较多的市场份额。

由科达洁能提供的数据显示,2012年~2016年的五年间,其自动包装线年销售额均突破了1亿元,市场需求量极大,同时每年都以高增速迅猛增长。

而一鼎科技也表示,其公司近几年的自动化设备销量始终保持稳定增长,并已经将业务范围扩展至窑后整线设备的提供与服务。“靠单一设备打天下已经不行了,必须提高窑后整线的自动化、智能化。”

看到陶瓷行业的巨大市场潜力,在近三年的陶瓷工业展上,跨行业的“工业机器人”蜂拥而至,意欲跨界分羹。譬如,码垛机器人、搬运机器人,以及卫生洁具行业喷涂机器人纷纷强势来袭,通过机器人替代来解决建陶行业高劳动强度、高职业危害等生产难题。

中国特色的自动化之路

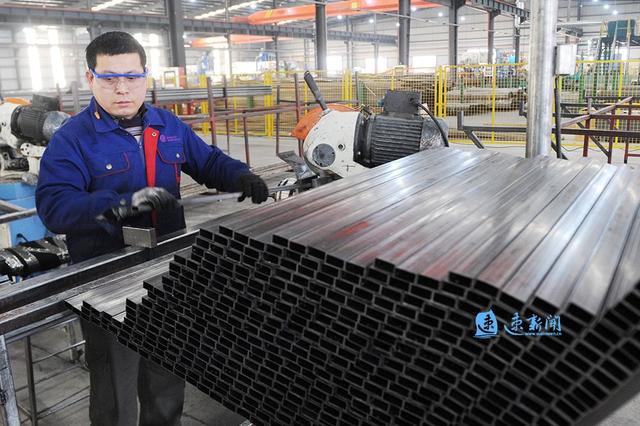

2015年,为了响应“工业4.0”和“中国制造2025”等传统制造业转型升级的号召,以东鹏、新明珠为代表的陶瓷企业率先扬起“智能化生产线”、“机器人造瓷砖”的大旗。陶瓷行业的自动化开始逐步向更高层次的智能化、信息化升级。

同时,随着我国人口红利的逐步消失,制造业必然向自动化、智能化方向发展的趋势得到了行业的完全认可,在激烈而高度同质化的市场竞争格局下,更多的陶企开始通过引进自动化、智能化的先进生产设备,构建企业的核心竞争力。

实际上,纵观近些年我国陶机装备在自动化方面的科技创新成果,智能化和自动化连线程度明显提高。如一鼎科技将计算机技术应用到其全自动包装生产线上,在数字化技术的基础上实现智能自动化。据一鼎科技的研发工程师介绍,“如果自动包装生产线哪一环节出现故障,‘云设备’可以通过调整程序来解决软件控制系统问题。”

再如,科达洁能研发的“磁导航叉车型AGV”,采用无线通信技术和自动导航,配合生产线末端自动包装线使用,替代人工叉车,操作简单。其依据操作台指定路径,通过磁轨导航,对栈板或者物品进行搬运。

在整线自动化方面,受欧美先进国家陶瓷自动化连线生产的影响和启发,我国也逐步实现单机设备之间的连线生产。值得一提的是,截止目前国产设备和技术已经能够实现“窑后”整线的全自动化生产。

一鼎科技有限公司董事长冯竞浩表示,技术创新永不止境,以科技为推手,自动化创新大有可为,未来的方向是不断提高生产效率、进一步减少人工,同时向节能环保、安全化易游体育、智能化、人性化等方向不断优化和升级。

围绕这一方向,2017年一鼎科技新推出的自动化包装机工作效率大大提升,以打包800×800mm规格地砖为例,工作效率最快可达到15箱/分钟。而实际上,从近些年新推出的自动化设备来看,技术较过去都更为成熟,产品性能也全面升级。

难能可贵的是,长期以来,“建陶中国制式”的核心特点是“大产能”,这一特点为“建陶中国制式”生产线的全自动化技术的开发应用带来了较大挑战,甚至在相当长的一段时间内,这在世界上都是一个难度非常大的课题,同时中国陶机装备自动化发展起步晚、起点低、市场窄,困难重重、阻力巨大。但即便如此,我国依然突破重重障碍,并逐步摸索出一条具有中国特色的自动化发展之路。

创新发展任重道远

如今,从市场占有率来说,自动化设备几乎100%实现国产化,其价格相对于日渐高昂的人工工资来说极具优势。

但不可否认的是,虽然近几年来随着全自动包装机等设备的推广及普及,我国陶瓷生产的自动化程度显著提升,但是全面实现自动化之路依然荆棘丛生,同时我国陶瓷行业自动化水平与国外相比依然存在较大差距。

在谈到国内外自动化水平差异之时,有业内人士指出,“我国与欧洲发达国家的差距是方方面面的,我国基础制造水平不高,在材料、人员、理念、职工整体素质等方面都有体现。”

也有人士分析,目前中国陶瓷行业的自动化装备和技术在很多环节其实并不比国外差,整体自动化程度较低的原因主要还是行业还没迫切推行自动化的需求,具体原因有劳动力用工和保护成本相对还比较低、技术稳定性较差、自动化应用效益较小等。随着行业发展,自动化程度自然会随之提高。

而从陶瓷生产企业的使用体验来看,虽然近几年我国陶瓷生产的自动化水平得到了显著提升,但还远远不够,部分宣称“实现自动化操作”的设备在投入工厂使用之后,多演变成了“半自动化”;此外,还有部分设备由于受到场地、操作等各方面因素的制约,仍停留在继续完善阶段,未能走向实际应用。

实事求是而言,我国的自动化还处于起步阶段,在一线生产环节,至今仍然依靠人工来完成的工序非常多。如捡砖、分选、打包等,尤其是间歇式球磨生产工艺,在员工配备方面近几年几乎没怎么提升。从长远来看,我国陶机装备自动化发展前景广阔、任重道远。

(广东新之联展览服务有限公司供稿)

相关链接

陶机装备自动化三十年创新轨迹

●1989年3月,咸阳陶瓷研究设计院、华南理工大学、石湾陶瓷机械厂(即后来的佛山市恒力泰公司)联合开发出YP600型液压自动压砖机,奠定了我国自主设计、生产自动液压压砖机的基础。

●1992年11月,华南理工大学的刘振群教授等在国家自然科学基金和国家“七五”(1986~1990)公关项目的资助下,用相似理论和模型法对陶瓷热工过程和新型烧成设备进行了物理模型模拟和计算机数值模拟,总结出了比较完整的陶瓷热工理论,提出陶瓷窑炉的发展方向为“轻型化、煤气化、辊道化、自动化”。

●1990年代后期,佛陶集团陶瓷机械总厂、福建海源机械厂、广东科达机电公司先后开发出1000t、1200t、1600t、1680t、3200t自动液压压砖机。

● 2005年科达机电推出“大规格尺寸系列墙地砖自动拣选包装线”。该设备属国内首创产品,它的推出引发国内陶瓷企业生产包装工序的变革,使广大陶瓷企业生产自动化程度更高。

●2012年科达机电推出“磁导航叉车型AGV”,采用无线通信技术和自动导航,配合生产线末端自动包装线使用,替代人工叉车,操作简单。

●2013年新之联陶瓷工业展上,科达机电、广东一鼎科技、佛山鼎吉包装、佛山标华机电、广东科信达科技、佛山奥斯博、佛山爱陶机电、佛山博晖机电、唐山贺祥机电等纷纷携旗下的自动化产品参展,成为此次展会的焦点。

●2013年标华机电与国际电气品牌OMRON视觉系统科完成了一个开创性的项目——自动分色系统。该系统能够代替人工分色,自动捡测各种色号砖并传送信号予捡砖手进行工作,实现了视觉系统在陶机业的使用,亦为捡砖机解决了一项人工按色号的工作难题。

●2015年6月2日,由广东鼎汇能科技股份有限公司和广东一鼎科技有限公司联合主办的“2015中国绿色节能陶机设备新品发布会”在新之联陶瓷工业展现场举办。在发布会上,陶瓷行业期盼了30年的陶瓷连续式球磨系统在鼎汇能科技成功面市,拉开了国内连续式球磨工艺的序幕。

●2016年3月29日,科达洁能新品全自动窑尾储坯系统在江西金丽陶瓷正式开线运行,标志着科达洁能智能一体化技术再迈上新的台阶。

-- END--

▍推荐阅读│请点击下面标题

?半个月内粤闽川贵四省百家陶企停产

?色釉料创新:从全球规模第一到转型提升,喷墨技术开启新战场

?原料制备:告别疯狂的“大”时代,“中国制式”正迸发勃勃生机

?最新招聘 | 中窑窑业、博晖机电、陶立鑫釉料 诚聘精英

?陶瓷行业主要燃料、化工原料一周价格汇总(5.8)

陶瓷信息微信第977期

免费预登记参观2017新之联陶瓷工业展